Quy trình gia công và sản xuất thang máng cáp đạt chuẩn

Cập nhật: 25/09/2024

Lượt xem: 872

Gia công sản xuất thang máng cáp như thế nào để đảm bảo an toàn và hiệu quả cho công trình? Bài viết này sẽ cung cấp cho bạn thông tin chi tiết về các bước thực hiện, những lưu ý quan trọng và giải đáp một số câu hỏi thường gặp liên quan đến công việc này.

1. Vật liệu được dùng gia công và sản xuất thang máng cáp

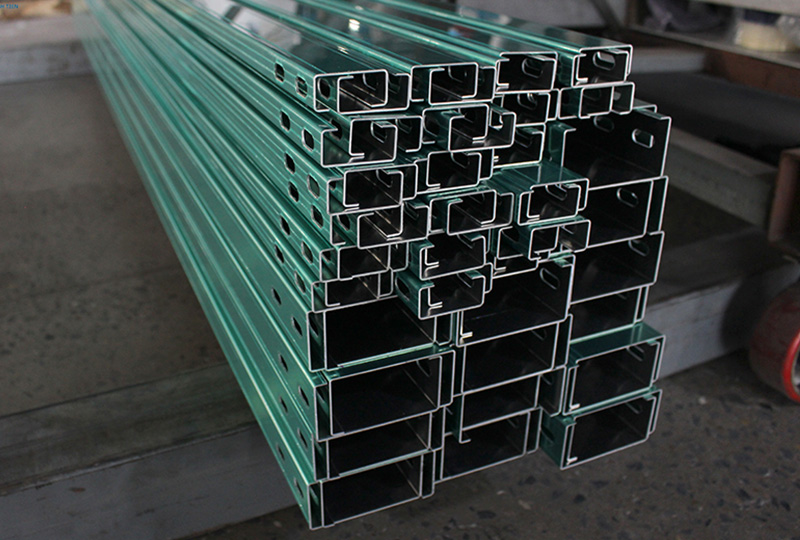

Thang máng cáp được gia công từ nhiều loại vật liệu khác nhau, mỗi loại đều có ưu điểm và ứng dụng riêng, phù hợp với những yêu cầu sử dụng cụ thể:

Hợp kim nhôm và composite: Nhẹ, chống ăn mòn tốt, thích hợp cho môi trường khắc nghiệt. Nhôm giúp giảm trọng lượng, tổn thất điện và dễ dàng lắp đặt.

Thép sơn tĩnh điện: Chống lại tác động của thời tiết và bảo vệ hệ thống điện tốt hơn. Giá thành cao hơn các loại vật liệu khác nhưng độ bền và chất lượng cao hơn.

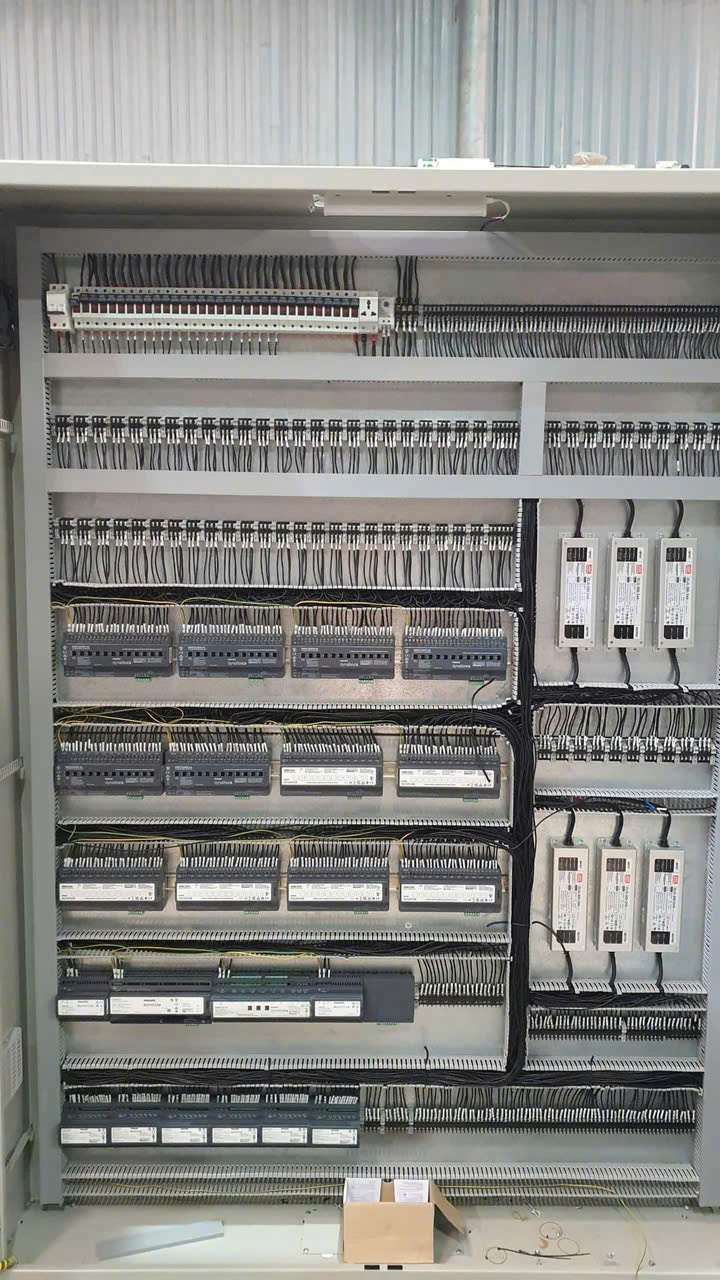

Tùy thuộc vào yêu cầu từ khách hàng mà thang máng cáp sẽ được gia công và sản xuất bằng các vật liệu khác nhau

Thép mạ kẽm nhúng nóng: Độ bền cao, chống gỉ sét hiệu quả nhờ lớp kẽm bao phủ toàn bộ bề mặt, đáp ứng tiêu chuẩn ASTM.

Inox: Các loại Inox SUS 201, SUS 304, SUS 316 với độ bền bỉ vượt trội, tăng khả năng chống ăn mòn cho thang máng cáp trong môi trường ẩm ướt và khắc nghiệt.

Tôn Zam: Với thành phần kẽm, nhôm, và magiê, tôn Zam mang lại khả năng chống gỉ sét và mài mòn xuất sắc.

2. Chi tiết quy trình gia công và sản xuất thang máng cáp

2.1 Tính kích thước cho thang máng cáp

Trước khi bắt tay vào sản xuất thang máng cáp, việc tính toán kích thước là bước thiết yếu để đảm bảo sản phẩm đáp ứng đầy đủ yêu cầu kỹ thuật và chức năng của công trình. Cần xác định yêu cầu kỹ thuật cụ thể của công trình, bao gồm loại và số lượng dây dẫn cần quản lý, cũng như môi trường lắp đặt.

Dựa trên thông tin này, kích thước cơ bản của thang máng cáp, như chiều dài, chiều rộng và chiều cao, sẽ được tính toán để đảm bảo đủ không gian cho việc sắp xếp và quản lý dây dẫn, đồng thời đáp ứng các tiêu chuẩn về độ bền và chắc chắn.

2.2 Cắt phôi theo kích thước định sẵn

Trong bước này, công nhân sẽ tiến hành cắt các tấm tôn thành các phôi phù hợp với kích thước tính toán trước đó. Để đảm bảo chất lượng sản phẩm, các tấm tôn phải được kiểm tra nhằm đảm bảo rằng chúng nhẵn bóng, không bị gỉ sét, và không có hiện tượng cong vênh. Độ dày của tôn cũng cần đạt yêu cầu kỹ thuật và tiêu chuẩn của khách hàng.

Quá trình cắt sẽ phải được thực hiện một cách chính xác để đảm bảo các phôi có kích thước đồng đều và phù hợp, nhằm tạo nền tảng vững chắc cho các bước gia công tiếp theo và đảm bảo chất lượng cuối cùng của sản phẩm.

2.3 Tiến hành đột lỗ trên phôi theo yêu cầu của sản phẩm

Trong giai đoạn này, các tấm phôi được chuyển lên máy CNC để đột các lỗ theo các bản vẽ thiết kế chi tiết. Máy CNC đảm bảo quá trình đột lỗ được thực hiện với độ chính xác cao, giúp tạo ra các lỗ với kích thước và vị trí đúng như yêu cầu thiết kế. Quá trình đột lỗ cần được thực hiện cẩn thận để đảm bảo các lỗ được đột chính xác và đồng đều.

2.4 Thực hiện gia công chấn gấp

Sau khi các tấm phôi đã được đột lỗ theo thiết kế, chúng sẽ được chuyển sang máy chấn để thực hiện quá trình gấp và tạo hình sản phẩm. Tại giai đoạn này, máy chấn sẽ uốn các tấm phôi theo kích thước và kết cấu đã được định sẵn, giúp tạo ra hình dạng chính xác của thang máng cáp.

2.5 Kiểm tra bề mặt sản phẩm và tiến hành sơn phủ bề mặt

Sau khi hoàn tất các công đoạn gia công, sản phẩm thô sẽ được kiểm tra kỹ lưỡng trước khi tiến hành sơn phủ. Đầu tiên, các chi tiết như mối nối và mối hàn sẽ được kiểm tra để đảm bảo không có khuyết điểm, đồng thời các thông số kỹ thuật như chiều dài và chiều rộng của sản phẩm cũng được xác nhận. Khi sản phẩm thô đạt yêu cầu kiểm tra, nó sẽ được chuyển sang bước xử lý bề mặt.

Quá trình này bao gồm việc vệ sinh và tẩy rửa bề mặt sản phẩm một cách kỹ lưỡng để loại bỏ bụi bẩn, dầu mỡ và các tạp chất khác. Tùy theo công nghệ sơn phủ được áp dụng (như sơn tĩnh điện, mạ nhúng nóng, mạ điện, v.v.), bề mặt sản phẩm sẽ được xử lý theo đúng tiêu chuẩn để đảm bảo lớp phủ sau cùng có độ bám dính tốt và độ bền cao.

2.6 Kiểm tra, vệ sinh, và đóng gói giao cho khách hàng

Thang máng cáp sẽ được kiểm tra kỹ lưỡng để đảm bảo kích thước, kết cấu và lớp sơn phủ đạt yêu cầu. Sau khi kiểm tra, sản phẩm được vệ sinh kỹ lưỡng để loại bỏ hoàn toàn bụi bẩn, dăm bào và các tạp chất bám dính trong quá trình sản xuất. Cuối cùng, sản phẩm sẽ được đóng gói bằng vật liệu chuyên dụng và vận chuyển đến khách hàng.

3. Các lưu ý trong quá trình gia công và sản xuất thang máng cáp

Trong quá trình gia công và sản xuất thang máng cáp, có một số lưu ý quan trọng cần được chú ý để đảm bảo chất lượng và hiệu quả của sản phẩm.

Đầu tiên, việc tính toán kích thước thang máng cáp cần phải chính xác và hợp lý để đảm bảo chất lượng thi công của công trình. Chọn lựa vật liệu và xử lý bề mặt sản phẩm cũng cần phù hợp với nhu cầu sử dụng và môi trường lắp đặt, để đảm bảo sản phẩm hoạt động bền bỉ và hiệu quả.

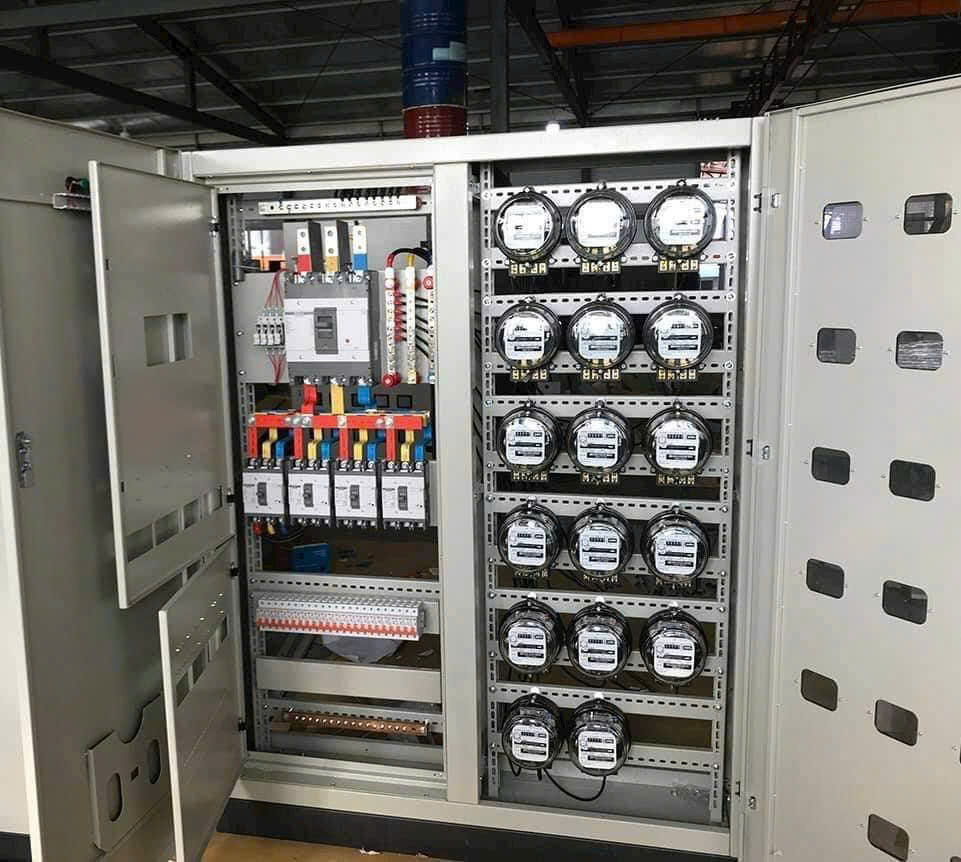

Tuân thủ các lưu ý khi sản xuất thang máng cáp sẽ tránh được những sai sót không đáng có

Ngoài ra, việc kiểm tra và mài nhẵn các lỗ thoát nhiệt là rất quan trọng để đảm bảo các lỗ này hoạt động tốt và không gây cản trở trong việc quản lý và bảo trì hệ thống dây dẫn. Đối với các sản phẩm thang cáp, cần thực hiện hàn nối các chi tiết đã được định hình để đảm bảo sự chắc chắn và an toàn trong quá trình sử dụng.

Cuối cùng, nếu sản phẩm sử dụng vật liệu tôn tráng kẽm hoặc inox, cần thêm công đoạn tẩy dầu mỡ bề mặt trước khi tiếp tục các công đoạn khác. Đối với tôn tráng kẽm, vết hàn phải được xử lý bằng sơn nhũ bạc để bảo vệ và duy trì độ bền của lớp mạ.

Các bài viết khác

- Hướng dẫn cách lắp đặt Thang Máng Cáp đầy đủ và chi tiết(1260 lượt xem)

- Máng cáp là gì?(780 lượt xem)

- Thang máng cáp là gì?(499 lượt xem)